金属材料的腐蚀会因其表面涂层上存在生物污垢而加速,这种现象被称为生物腐蚀或微生物腐蚀。特别是浸入水面以下的金属表面,其上很容易滋生生物污垢。这些生物污垢会导致化工基础设施、海事设施和发电厂中金属材料的灾难性腐蚀。为了抵抗生物污垢和腐蚀对金属材料恶化的双重作用,急需开发出具有抗生物污垢和防腐性能双重功能的智能涂料。泰国VISTEC科学技术研究所DanielCrespy等人报道了一种基于氧化还原响应共聚物偶联物的具有抗生物污染和缓蚀双重功能的涂层。共聚物的双重功能归因于氟化单元和通过二硫键共轭的腐蚀抑制剂2-巯基苯并噻唑(MBT)。其上的二硫键可以在还原环境中裂解,从而在腐蚀过程中产生缓蚀剂MBT的受控释放。涂层对蛋白质吸附和藻类附着的抗生物污垢作用是通过氟化部分的抗微生物特性和共轭MBT的杀菌作用协同实现的。该研究以题为“AdaptiveCoatingswithAnticorrosionandAntibiofoulingProperties”的论文发表在《AdvancedFunctionalMaterials》上。文章亮点:(1)作者合成了由氟化单体单元和通过二硫键与缓蚀剂共轭的单体单元组成的双响应共聚物。该共聚物可以在还原条件下释放缓蚀剂。由于其疏水性和在金属表面形成的缓蚀剂保护层,该涂层显示出优异的防腐性能。(2)该涂层还表现出对蛋白质和微藻类的排斥性。针对藻类C.ellipsoidea增强的抗生物污垢活性归因于涂层中MBT部分的杀菌作用和氟化部分的存在。因此,设计包含可释放缓蚀剂和具有杀菌作用的可裂解键的大分子结构,并结合能赋予材料低表面能的成分,有望实现防腐和抗生物污垢的双重性能。(3)这种概念设计可以扩展到通过改变单体单元、缓蚀剂、杀菌剂和/或刺激响应方式来为聚合物材料赋予多功能性,以满足特定的实际要求。

1372

2021-07-12

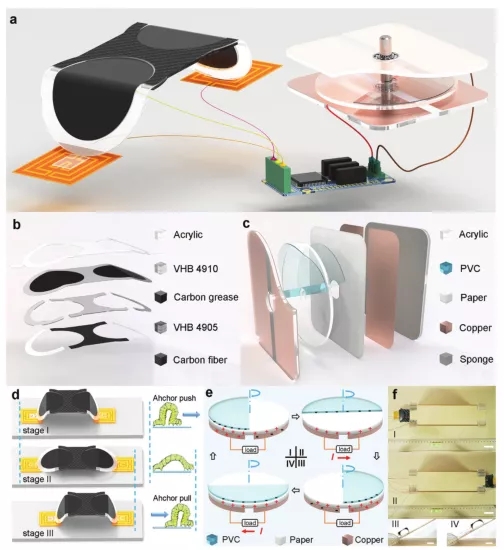

近年来,软机器人因其具有变形大、敏捷性高、灵活性好、环境适应性强等独特优势而受到***关注。到目前为止,对于软机器人系统的开发,各种潜在的应用已经被解决到运动、操纵和人机交互。受一系列生物系统的启发,模仿鱼、章鱼、蛇、毛虫和蠕虫的敏捷动作非常受欢迎。目前软体机器人主要基于两种形式提供动力:压力驱动的软致动器和刺激响应的软致动器。与其他刺激响应的软致动器相比,电响应的软致动器更容易被电信号直接和精确地控制。然而可拉伸的便携式电源,始终是软机器人的一大挑战。鉴于此,中国科学院北京纳米能源与系统研究所王中林院士团队等人在摩擦纳米发电机的研究基础上开发了一种实用新技术——摩擦电动软机器人(TESR)系统,其主要特点是以机械能为动力源,以TESR为**,生物感应架构由柔软的可变形物体和两个摩擦电附着脚组成,通过摩擦电效应驱动和精确控制,为适用于电响应软机器人的可持续电源技术提供了新的策略。相关工作以“BioinspiredTriboelectricSoftRobotDrivenbyMechanicalEnergy”为题于近期发表在《AdvancedFunctionalMaterials》上,极大地扩展了TENGs作为新型高压电源在软机器人领域的适用性。文章重点:1.受尺蠖运动的启发,设计了一个控制模块来确保软变形体和摩擦电附着脚(TAF)之间的TESR协调,在这个系统中,具有生物灵感结构的TESR由一个柔软可变形的物体和两个TAF组成。由RF-TENG提供动力,柔软可变形的车身产生变形,两个TAF产生受控的附着力。摩擦电动软机器人(TESR)系统示意图及应用演示2.通过RF-TENG驱动和精确控制,TESR可在丙烯酸表面达到14.9mm/s的比较大爬行速度。由于其独特的结构设计,TESR原型机具有良好的在不同基底上爬行的适应性,成功实现TESR在不同材料表面和不同角度斜坡上的爬行。利用TESR携带微型摄像机在狭长隧道内传输图像的实时可视化监控平台,表明其可用于未来人类无法进入的区域的快速诊断。

2272

2021-07-12

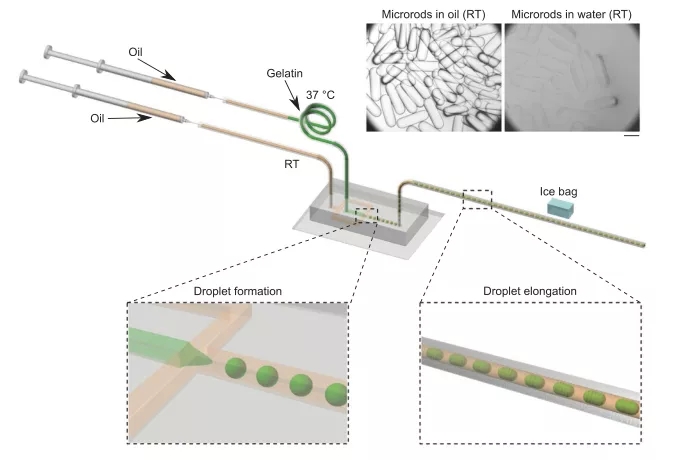

相变已经成为理解细胞中生物物质空间组织的一般指导原则,并有可能帮助开发用于生物医学研究的软材料。迄今为止,溶胶-凝胶转变已被研究并用于制造组织工程中的材料,如软水凝胶,并且对于理解蛋白质聚集性疾病的发生和发展也有很高的相关性。**近,人们对开发由液-液相分离(LLPS)形成的材料越来越感兴趣,这是一系列与生物功能和故障相关的生物过程的**。液-液相分离系统的可逆凝胶化可以为新型软材料的产生带来功能优势。生物分子凝聚物的这种凝胶化过程已经被***研究,因为它们与疾病有关。然而,相反的过程,凝胶-溶胶转变,却很少被探索。在这里,剑桥大学TuomasP.J.Knowles等探索了微凝胶形式的细胞外蛋白质的热响应凝胶-溶胶转变,形成具有高均匀性的全水液-液相分离系统。在凝胶-溶胶转变过程中,由于界面张力伸长的明胶微凝胶转化为球形几何形状。进一步探讨了相分离系统在药物释放情况下小颗粒的扩散。这种全水系统开辟了一条通向尺寸可调、单分散合成生物分子凝聚体和可控液-液界面的道路,为生物工程和生物医学应用提供了可能。相关工作以“Liquid–LiquidPhase-SeparatedSystemsfromReversibleGel–SolTransitionofProteinMicrogels”于近期发表在《AdvancedMaterials》上。文章重点:1.文中形成单分散液-液相分离系统的策略始于通过乳液模板策略合成单分散微凝胶。通过一个带有温度控制的微流体平台来保持明胶溶液的液态,使用具有流动聚焦结的微流体装置来产生微杆凝胶,明胶微液滴在流动聚焦连接处生成,然后在细出口管中拉长并物理交联,产生的些单分散微棒破乳后分散到水中。微流控法产生Gelatin微棒2.在室温下将微棒与聚乙二醇混合,加热该混合物到37℃下,明胶微棒变成分散在连续相聚乙二醇溶液中的液体微滴,表明转化为LLPS体系。作为对照,明胶微棒溶解在37℃的水中,形成充分混合的溶液在室温下,物理交联的微棒在聚乙二醇溶液中保持伸长状态,纵横比约为3.2,表明Gelatin相的凝胶状态。相比之下,高温下的液体微滴呈现球形形态,证实了凝胶-溶胶转变导致聚乙二醇-明胶液体-液体界面张力的事实。凝胶-溶胶转变和微棒的溶解都是由加热引起的。LLPS体系产生3.进一步探讨了相分离系统小颗粒扩散的初步情况,文中描述了两种微凝胶,一种含有荧光纳米球,另一种没有这种球。在两个液滴融合时,**初形成了液体Janus结构。当加热时,相邻的富含微滴融合,液滴的边界开始时很尖锐,但**终变得模糊,这表明纳米球在液滴之间扩散。LLPS和纳米/微球扩散

1743

2021-07-12

阿博格全新推出紧凑高效的立方体注射机过推出全新的AllrounderCube1800注射成型机,阿博格扩大了其油电混合立方体注射机系列的应用范围,使得该机器系列不再只用于包装行业的高效率大批量生产,还适用于其他更多的行业,如生产技术部件、医疗产品和个人护理产品等。采用创新的立方体模具技术,阿博格全新的AllrounderCube1800注射成型机实现了对模具4个面的充分利用,同时不影响循环时间,即使是小批量的生产,也能***降低部件的单位成本。紧凑又高效的AllrounderCube1800油电混合的AllrounderCube1800注射成型机拥有1800kN的锁模力和570mm×570mm的拉杆间距,可以配备400~1300规格的水平注射单元以及70~800规格的移动注射单元。该机器的**是由合作伙伴公司Foboha提供的一个紧凑的立方体,从机器上方就可以方便地接触到它。立方体的旋转由电动伺服系统控制,水平运动依靠齿条齿轮机构。阿博格立方体机器的**是由合作伙伴Foboha公司设计的一个非常紧凑的立方体,从机器上方就能方便地接触到它。该立方体的旋转由电动伺服系统控制,水平运动依赖于齿条齿轮机构(图片来自ARBURG)与拥有同样模具安装表面、搭载一副4+4腔旋转模具的传统570规格的Allrounder注射机相比,搭载一副8+8腔模具的AllrounderCube1800注射成型机,可以实现一倍以上的产量,换句话说,要获得同样的产量,至少需要两台拥有类似拉杆间距的Allrounders注射成型机,或者,需要一台3倍大的注射成型机,由此可见,AllrounderCube1800的安装面积明显缩小。液电混合的AllrounderCube1800注射机搭载紧凑的立方体模具,产量是搭载旋转模具的同样大小的传统注射机的一倍以上(图片来自ARBURG)个人护理产品生产演示一台配有两个注射单元(分别是400和170规格)的AllrounderCube1800注射机,搭载一副Foboha公司提供的4腔试验模具,演示生产个人护理产品:在8.7s的循环时间内,每个注射单元可以生产出4个双色密封盖,所用材料是北欧化工提供的化学回收的聚丙烯(PP)。首先,在工位1注射4个型腔,每个型腔的注射量均为0.85g;然后,旋转90°,到达立方体模具的被动面,预成型的部件在工位2冷却;接着,再次旋转90°,在工位3注射第二组分的材料,注射量2.1g;***,在工位4自动取出成品部件。整个过程,丝毫不影响循环时间。这项示范应用涉及对六轴机器人的使用,机器人被完全集成到注射机的控制器中。机器人将成品部件放到输送带上,在控制器的控制下,检查有缺陷的成品部件,并将不合格的部件移除。此外,只要按一下按钮,就可以取出测试样本,将它放入按立方体模具的面进行分类的QA托盘中,以对成型部件进行后续的目视检查。循环时间短,产量高AllrounderCube液电混合注射机系列集高效率、高精度、高可靠和节能等优势于一体,拥有1800kN、2900kN和4600kN的锁模力,可以在部件冷却和取出的同时,依次在两个分模面上进行注射成型。只需将立方体的被动面用作冷却工位,就可以缩短30%的冷却时间。采用创新的立方体模具技术,预成型部件和成品部件的注射成型与部件的冷却和取出可以同时进行,只需将立方体的被动面用作冷却工位,就可以缩短30%的冷却时间(图片来自ARBURG)置入嵌件、松开、单个组件的组装、集成检查和部件的自动取出等其他工艺过程,也不影响循环时间,从而进一步提高了成本效益,其成本效益甚至超过了传统的部件自由脱落的包装生产。在某些情况下,一台AllrounderCube注射机就能取代几台传统的注射机,由此可以减少75%的占地面积。与传统的立方体注射机相比,其能耗降低了45%。阿博格与Foboha的紧密合作在立方体技术方面,阿博格与位于德国哈斯拉赫的Foboha公司紧密合作。作为专业的模具制造商,Foboha公司在立方体技术领域颇有建树。模块化与智能机器控制器的结合,赋予了AllrounderCube系列注射机高度的灵活性,使其与这项模具技术完美匹配。机器人系统也能够被集成到机器控制器中。来自阿博格的应用技术、销售和自动化部门的同事们组成的一个跨学科的立方体研发团队,在立方体的各个方面都实现了具体的目标,这意味着对立方体模具技术感兴趣的客户只需联系阿博格一家供应商,就能获得订制化的完整解决方案,包括一些特殊的设计,如采用反向旋转立方体半模的反转立方体技术,以及适合3组分注射成型的立方体机器。

1660

2021-07-12

资讯排行

-

1

-

2

-

3

-

4

-

5